Symboles, références et exemples de tolérances géométriques

le Tolérances géométriques se réfèrent à un système de symboles dans le dessin d'une pièce mécanique, qui servent à exprimer les dimensions nominales et les tolérances admises de celles-ci.

Ce système, dont l'acronyme en anglais est GD&T (Geometric Dimensioning and Tolerance), permet de communiquer aux fabricants et assembleurs des informations de conception qui doivent être suivies afin d'assurer la bonne fonctionnalité du produit final..

Les tolérances géométriques et dimensionnelles peuvent être définies comme un langage de conception illustré et une technique de production et d'inspection fonctionnelle. Aide les fabricants à répondre aux exigences de conceptions sophistiquées de manière cohérente, complète et claire.

Le système de tolérance géométrique utilise des symboles normalisés pour les décrire, qui sont compréhensibles pour les fabricants et les assembleurs..

Index des articles

- 1 Quelques symboles

- 2 Références ou donnée

- 2.1 - Cadres de contrôle

- 2.2 - Carte des dimensions et tolérances géométriques

- 3 exemples

- 3.1 Exemple 1

- 3.2 Exemple 2

- 3.3 Exemple 3

- 3.4 Exemple 4

- 4 Références

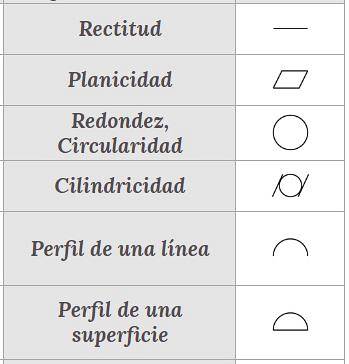

Quelques symboles

Les symboles suivants sont utilisés sur des éléments individuels pour déterminer les caractéristiques géométriques de leur forme et leur tolérance métrique:

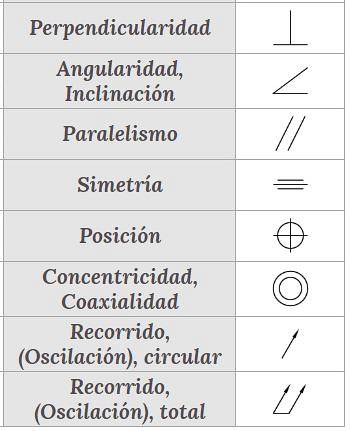

Voici les symboles appliqués aux éléments ou aux pièces associées et qui indiquent leur orientation relative, leur position et leur oscillation ou déplacement:

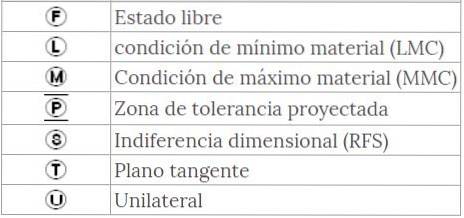

L'ensemble de symboles suivant sont des modificateurs:

Références ou donnée

Une donnée de référence, ou simplement une donnée, sont les éléments théoriquement idéaux qui sont utilisés comme référence pour les mesures ou les tolérances. Généralement, une référence est un plan, un cylindre, des lignes ou un point identifié, dans le dessin ou sur le plan, par une étiquette comportant une lettre entourée d'un carré et ancrée à la surface ou à la ligne de référence..

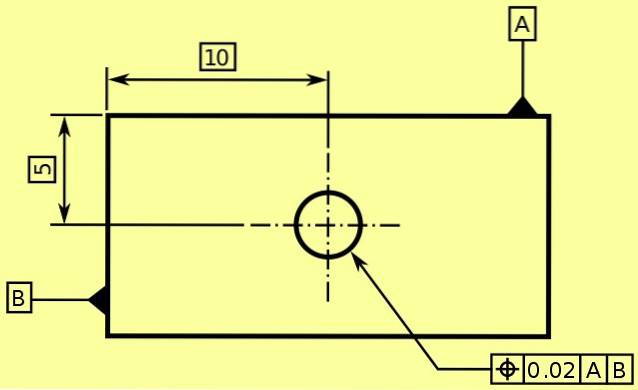

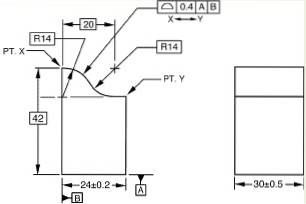

Sur la figure 1, vous pouvez voir la référence marquée de la lettre A qui est ancrée à la surface supérieure (partie supérieure droite) et également la référence B ancrée à la surface latérale gauche de la pièce rectangulaire représentée sur la figure 1.

Notez sur la figure 1 que les distances qui définissent la position du centre du trou circulaire sur la pièce rectangulaire sont mesurées avec précision à partir des références A et B.

- Cadres de contrôle

On notera sur la même figure 1 en bas à droite une case qui indique la tolérance de position du centre du trou, indiquant également les références (ou surfaces de référence) par rapport auxquelles ladite tolérance de position est considérée. Ces cases contrôlent la tolérance des mesures, c'est pourquoi elles sont appelées cadres de contrôle..

- Carte des dimensions géométriques et des tolérances

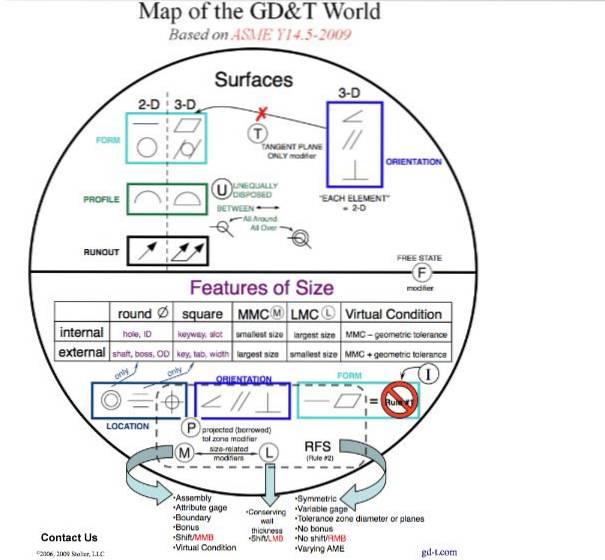

Ci-dessous une carte basée sur les normes ASME Y14.5 - 2009.

Circularité 2D

Dans la case supérieure (bleu clair) faisant référence à la forme, il y a une circularité 2D qui est définie comme la condition dans laquelle tous les points qui composent un élément linéaire sont circulaires.

Le contrôle définit une zone de tolérance composée de deux cercles coaxiaux, séparés radialement par la distance indiquée sur le cadre de contrôle d'entités. Il doit être appliqué à un seul élément de ligne de section transversale et non lié à une référence.

La figure suivante montre un exemple de tolérance de circularité et comment les normes de cotation et de tolérance géométrique sont utilisées pour les indiquer:

La zone de tolérance pour le contour d'une ligne est une zone 2D (une zone) qui s'étend sur toute la longueur de l'élément de ligne contrôlé. Peut ou non être lié à un référentiel de référence.

Cylindricité 3D

La cylindricité est définie comme la condition dans laquelle tous les points qui composent une surface sont cylindriques. Le contrôle définit une zone de tolérance constituée de deux cylindres coaxiaux, séparés radialement par la distance indiquée sur le cadre de contrôle de fonction. Il doit être appliqué à une surface individuelle et non lié à une donnée.

La zone de tolérance pour le profil d'une surface est une zone tridimensionnelle (un volume) qui s'étend sur toute la forme de la surface contrôlée. Il peut ou non être lié à un cadre de référence. Voici un diagramme pour clarifier le point soulevé:

Exemples

Exemple 1

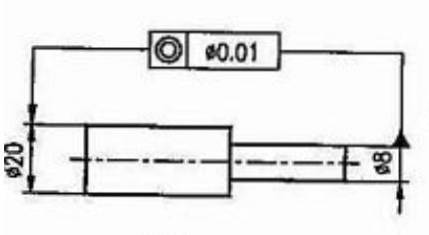

L'exemple suivant montre le dessin d'une pièce constituée de deux cylindres concentriques. La figure indique les diamètres des deux cylindres, en plus de la référence ou de la surface de référence par rapport à laquelle la tolérance d'excentricité d'un cylindre par rapport à l'autre est mesurée:

Exemple 2

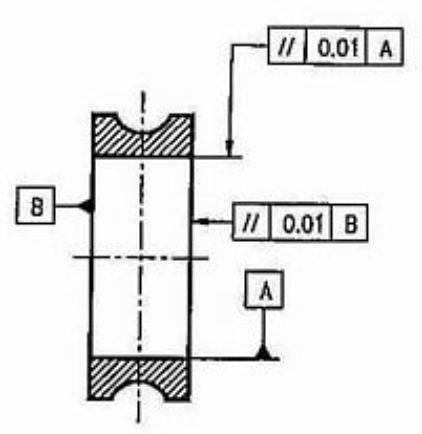

L'exemple suivant montre la coupe d'une pièce cylindrique, dans laquelle ses tolérances de parallélisme géométrique sont indiquées dans deux cas différents.

L'un est la surface ou cylindrique interne et sa tolérance de parallélisme d'une ligne génératrice par rapport à la ligne génératrice diamétralement opposée (dans ce cas indiqué par la référence A), qui est indiquée dans le cadre supérieur droit comme: //, 0,01, UNE.

Ceci est interprété comme que la différence de séparation entre deux génératrices ne doit pas dépasser d'un extrême à l'autre 0,01 (m.m.), ceci étant une tolérance de parallélisme axial.

L'autre cas de tolérance de parallélisme représenté sur la figure de l'exemple 2 est celui du plan latéral droit de la pièce par rapport au plan latéral gauche qui est pris et indiqué comme surface de référence ou donnée B. Cette tolérance de parallèles est indiquée en le cadre central droit comme: //, 0.01, B.

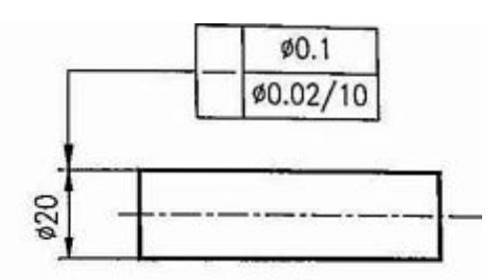

Exemple 3

La figure suivante montre comment la tolérance de rectitude d'un arbre cylindrique est indiquée. Dans ce cas, le diamètre nominal du cylindre est indiqué, ainsi que la tolérance maximale absolue dans la mesure du diamètre, ainsi que la variation maximale autorisée toutes les 10 unités de course axiale (parallèle à l'axe) dans la mesure du diamètre..

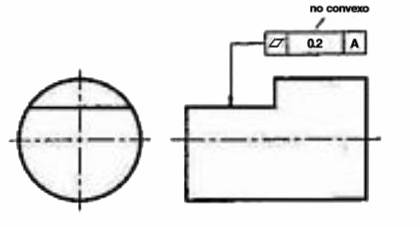

Exemple 4

La figure de l'exemple suivant montre comment la tolérance de planéité d'une pièce est indiquée. Il s'agit d'une pièce cylindrique avec un chanfrein plat cranté montrant sa tolérance de planéité..

Bien que cela ne soit pas indiqué sur la figure, la référence ou plan de référence A est la ligne génératrice cylindrique inférieure de la pièce, qui est théoriquement parfaitement plane. Eh bien, la pièce plane supérieure a une tolérance de flambement ou de convexité de 0,2 par rapport à la génératrice de référence inférieure..

Les références

- Bramble, Kelly L. Geometric Boundaries II, Guide pratique d'interprétation et d'application ASME Y14.5-2009, Engineers Edge, 2009

- DRAKE JR, Manuel de dimensionnement et de tolérance de Paul J. McGraw-Hill, New York, 1999

- HENZOLD, Georg. Dimensionnement géométrique et tolérancement pour la conception, la fabrication et l'inspection. 2e édition, Elsevier, Oxford, Royaume-Uni, 2006.

- McCale, Michael R. (1999). "Un modèle de données conceptuel des systèmes de référence". Journal de recherche de l'Institut national des normes et de la technologie 104 (4): 349-400.

- Wikipédia. Dimensionnement géométrique et tolérance. Récupéré de: es.wikipedia.com

Personne n'a encore commenté ce post.